Zapewniamy robotyzacje wielu procesów produkcyjnych, dla różnych branż. Jeśli szukasz rozwiązania dla siebie sprawdź, który z robotów będzie dla Ciebie odpowiedni.

Przenoszenie (Pick&Place)

Jeden z najczęściej automatyzowanych procesów przemysłowych, w którym zadanie polega na przeniesieniu elementu z jednego miejsca w drugie. Są to procesy wykorzystywane na liniach montażu, na stanowiskach podawania i pakowania. W przypadku aplikacji Pick&Place istotne znaczenie ma prędkość robota oraz dokładność pozycjonowania. Dodatkowe funkcjonalności jakimi charakteryzują się oferowane przez nas roboty obejmują moduły do synchronizacji z przenośnikami, do odczytu siły w sprzężeniu zwrotnym, integracji systemu wizyjnego oraz adaptacyjnej kontroli ruchu. Poniżej sugerowane linie robotów nadające się do aplikacji przenoszenia. Serie ES, EZ, MZ, MC, SRA.

Obsługa maszyn

Zadania robotyzacji obsługi maszyn są w zasadzie podkategorią operacji przenoszenia. „Machine tending” polega na załadunku bądź wyładunku elementów z maszyn technologicznych, lub na pobraniu i podtrzymaniu detalu w trakcie obróbki. W ramach tej kategorii robotyzacji możemy zintegrować obrabiarkę z robotem, tak aby tworzyły jeden zespół.

Tego typu rozwiązania stosowane są przy podawaniu elementów do obrabiarek CNC i ich wyładunku po obróbce, ale również przy podawaniu elementów blaszanych do pras krawędziowych czy giętarek. Jeśli zastanawiasz się nad robotyzacją procesu podawania i obsługi maszyny, warto, żebyś zwrócił uwagę na roboty 7. osiowe, w których dodatkowy stopień swobody umożliwia usytuowanie robota, w taki sposób, żeby po zakończeniu produkcji seryjnej, można było to samo urządzenie obsługiwać ręcznie. Ma to znaczenie przy obróbce elementów pojedynczych lub małoseryjnych. Obsługa maszyn może być jednym z najbardziej wymagających zadań dla robota. Wynika to z wielu czynników, takich jak krótkie czasy cykli obróbkowych w maszynach, za którymi musi nadążyć robot, niebezpieczeństwo jakie maszyny stwarzają dla operatorów, czy trudności w załadunku wynikające z geometrii obrabianego detalu lub samego uchwytu. Bez względu na to, jaką masz aplikację, jesteśmy gotowi, żeby zaoferować Ci rozwiązanie, które odpowie na te wszystkie wyzwania. Roboty w naszej ofercie charakteryzują się wieloma cechami, które czynią nasze rozwiązania idealnymi do zastosowań w obsłudze maszyn i pozwalają Ci, jako użytkownikowi na monitorowanie i kontrolowanie każdego aspektu procesu, mając jednocześnie pewność co do niezawodności obsługi celi.

Mowa tu o modułach takich jak adaptacyjna kontrola ruchu, wykrywanie kolizji przy dużych prędkościach, wbudowany moduł PLC. Istotną część aplikacji obsługi maszyn stanowi komunikacja z samą maszyną. Roboty Nachi z naszej oferty zapewniają wsparcie dla wszystkich kluczowych protokołów komunikacyjnych, obejmujących DeviceNet, Profibus, ControlNet, Ethernet itd. Poniżej przedstawiamy sugerowane linie robotów nadające się do aplikacji obsługi maszyn. Serie MZ, MC, MR, SC.

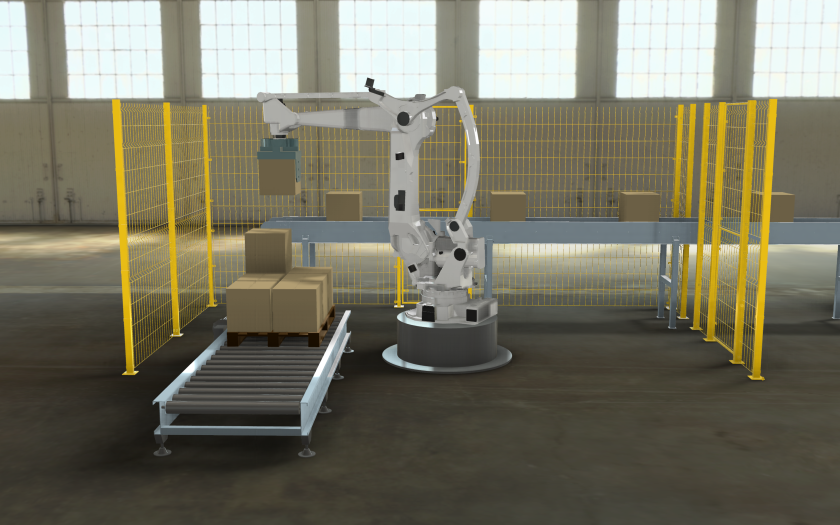

Paletyzacja

Paletyzacja i depaletyzacja obejmuje zakres czynności związanych z przeładunkiem gotowych elementów z podajnika na paletę z zachowaniem odpowiedniego wzoru ułożenia detali, jak również rozładunek elementów z palety w określone miejsce lub na przenośnik. Roboty układają elementy o różnych rozmiarach wg określonego schematu na palecie. Pozwalają na automatyzację szerokiego zakresu operacji logistycznych dzięki swej dużej szybkości i różnorodności schematów ułożenia elementów na palecie. W przypadku robotów stosowanych do paletyzacji istotne znaczenie ma udźwig robota oraz maksymalny zasięg pracy. Roboty paletyzujące powinny charakteryzować się dużymi szybkościami, tak aby wydajność stacji paletyzującej była jak największa i nie ograniczała wydajności poprzedzających ją elementów linii. Dzięki dającym się łatwo przewidzieć kierunkom oraz rodzajom ruchów wykonywanych przy przemieszczaniu paletyzowanych elementów, roboty do paletyzacji posiadają cztery lub pięć stopni swobody (dof), poświęcając część swojej mobilności na rzecz większej prędkości przemieszczania i krótszych czasów cyklu. Detale nadające się do paletyzacji to zarówno elementy sztywne, o stałym kształcie jak materiał w workach np. z cukrem czy mąką. Każda z aplikacji wymaga doboru odpowiedniego chwytaka. W Poltech Engineering zapewniamy kompleksowe rozwiązania do paletyzacji, obejmujące dobór robota, projekt chwytaka, a nawet dostawę przenośników dostawczych i odbiorczych do stacji zrobotyzowanych. Roboty Nachi serii LP, które stosujemy są najszybszymi w swojej klasie na świecie, dzięki czemu możesz być pewien, że z naszymi stacjami uzyskasz maksymalną wydajność. Istotną cechą robotów paletyzujących jest wbudowane w sterownik oprogramowanie ułatwiające pisanie programów dla różnych wzorów paletyzacji. Pozwala ono w znacznym stopniu na redukcję czasu niezbędnego do programowania poprzez tworzenie schematów ułożenia na bazie prostych danych wprowadzanych do sterownika.

Wystarczy wprowadzić punkt startowy oraz wymiary elementu, a oprogramowanie paletyzujące samodzielnie wygeneruje program dla robota. Dodatkowo oprogramowanie paletyzujące może obsługiwać kilka przenośników lub urządzeń oraz układać różne elementy w tym samym czasie. Oprogramowanie wyposażone jest również w moduł optymalizacji ścieżki, który ogranicza czasy cyklu oraz zwiększa wydatek. Poniżej sugerowane linie robotów nadające się do aplikacji paletyzacji. Serie LP, MC.

Spawanie

Procesy związane ze spawaniem i zgrzewaniem stanowią jedną z najbardziej rozpoznawalnych dziedzin robotyki. Roboty spawalnicze stanowią bardzo istotny element linii produkcyjnych nie tylko w branży samochodowej, ale również wszędzie tam gdzie proces produkcji obejmuje wytwarzanie powtarzalnych elementów w dużych ilościach, lub tam, gdzie wykonywanie pracy przez spawacza jest monotonne i trudne. Roboty spawalnicze stanowią część systemu stanowiska spawalniczego, na które składa się robot wyposażony w osprzęt spawalniczy oraz elementy mocujące i pozycjonujące spawany detal. Obrotniki spawalnicze ułatwiają manipulacje wyrobem oraz jego odpowiednie pozycjonowanie w trakcie procesu spawania. Obrotniki wyposażone są najczęściej w ten sam typ napędu co robot oraz programowane ze sterownika robota, co ułatwia proces tworzenia programu, oraz pozwala na dużo łatwiejszą integrację sprzętową.

Nowoczesne roboty spawalnicze posiadają specjalnie przygotowane interfejsy w panelach sterownia ułatwiające szybkie i efektywne programowanie procesu obróbki, wyposażone są w klawisze szybkiego dostępu do najczęściej używanych funkcji i pozwalają na dużą adaptację do potrzeb prowadzonego procesu. Roboty spawalnicze wyposażone są w rozwiązania z zakresu sensoryki, które umożliwiają lokalizację oraz śledzenie połączeń spawalniczych na skomplikowanych i niepowtarzalnych elementach, obejmują dotyk z wykorzystaniem drutu spawalniczego (touch, high voltage touch), śledzenie szwów poprzez łuk, wyszukiwanie laserowe, laserowe śledzenie szwów, czy systemy wizyjne. Dodatkowymi elementami zwiększającymi elastyczność aplikacji są takie moduły jak synchronizacja ruchu, kontrolery wielu osi czy moduły liniowe.

Istotnym udogodnieniem jakie oferują oferowane przez nas roboty spawalnicze jest konstrukcja umożliwiająca prowadzenie przewodów spawalniczych wewnątrz kiści robota (hollow wrist), która poprawia prowadzenie drutu oraz chroni przed zahaczaniem o obiekty peryferyjne, co przekłada się z jednej strony na zwiększoną produktywność, a z drugiej na lepszą jakość spoiny. Polecane serie NB, NV oraz SRA.