Rolą obróbki strumienowo-ściernej jest właściwe przygotowanie powierzchni obrabianego elementu przed kolejnymi procesami technologicznymi. Głównym zadaniem obróbki jest zmiana stanu obrabianej powierzchni poprzez:

- śrutowanie, czyli usunięcie warstwy tlenków, rdzy, zendry lub nagaru po odlewaniu z jednoczesnym rozwinięciem powierzchni;

- kulowanie (shot peening), czyli obróbkę plastyczną zwiększającą wytrzymałość zmęczeniową obrabianych elementów poprzez wprowadzenie naprężeń ściskających na powierzchnię w ściśle kontrolowany sposób.

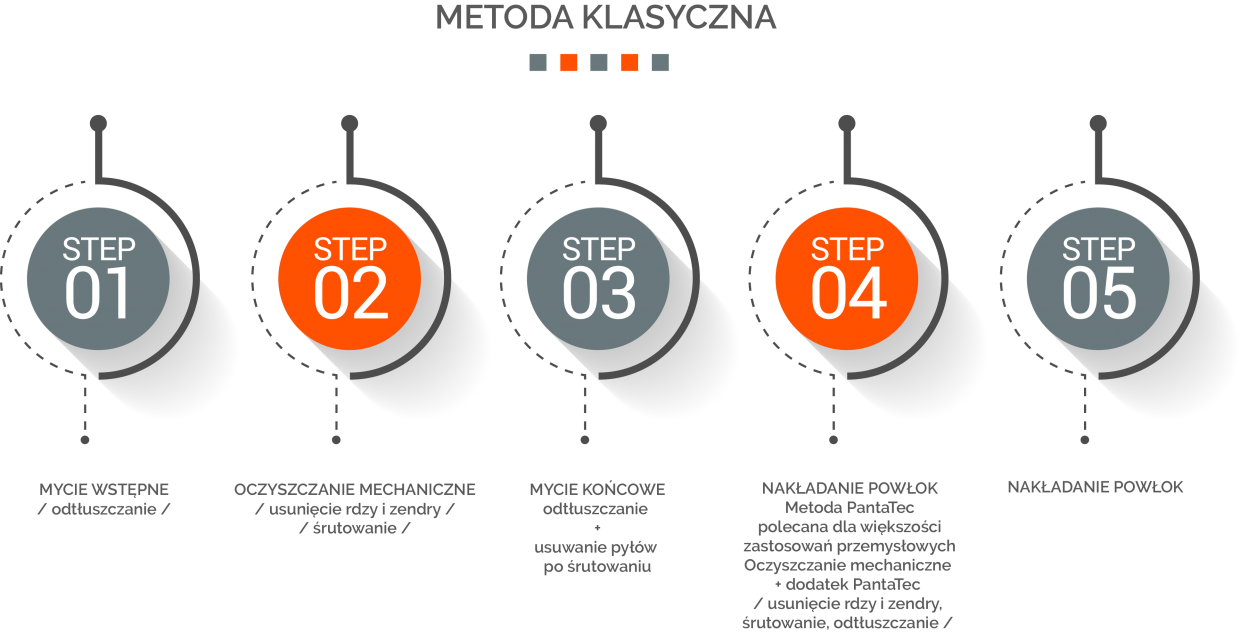

Śrutowanie jest zabiegiem przygotowania powierzchni do powlekania. Materiał bazowy musi być przygotowany w taki sposób, aby zapewnić odpowiednią przyczepność powłoki i uformowanie stabilnej warstwy nakładanego materiału. Efekt właściwego przygotowania powierzchni może być osiągnięty różnymi metodami. Można wyróżnić dwie grupy czynników wpływających na właściwą przyczepność i wytrzymałość nakładanej powłoki: chemiczny stan danej powierzchni oraz jej mechaniczna charakterystyka.

Przygotowanie chemiczne wymaga usunięcia zanieczyszczeń płynnych (roztworów soli, wilgoci) oraz półpłynnych (olejów, smarów, tłuszczów, chłodziw itd.) obecnych na obrabianej powierzchni. Obróbka mechaniczna danej powierzchni wymaga stworzenia odpowiedniego profilu chropowatości. Odpowiednia przyczepność powłoki zapewniona jest przez rozwinięcie powierzchni − zwiększenie powierzchni kontaktu z powłoką poprzez utworzenie szczytów, wgłębień i podcięć. Obecnie, dzięki opracowaniu unikatowej technologii PantaTec możliwe są dwie drogi właściwego podejścia do całego procesu.

Obróbka strumienowo-ścierna jest najbardziej efektywną metodą przygotowania powierzchni

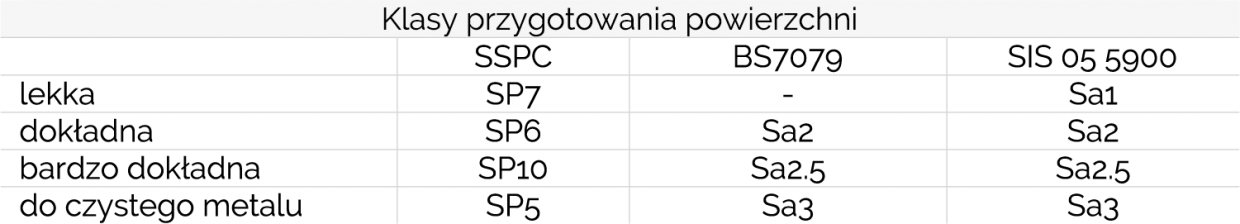

metalowych przed nakładaniem powłok [1]. Stan powierzchni jest opisywany przez klasę, która determinuje efektywność procesu czyszczenia. Istnieją trzy główne standardy opisujące stan wykończenia powierzchni, wydane przez Steel Structures Painting Council USA (SSPC), British Standards Institutions(BS) oraz Svenska Institutet för Standarder(SIS).

[1]. Higgins G. L., Hullcoop R. S., Corrosion 3rd Edition, Volume 2: Corrosion Control , Metal and Metal preparation, Chapters 11:11-11:13, G.T., Elsevier 1994 r.

Klasy przygotowania powierzchni są następujące:

Określenie klasy czystości odbywa się poprzez wzrokowe porównanie fotografii powierzchni

referencyjnych zamieszczonych w normach (ISO 8501-1) z uzyskanym stanem powierzchni. Dla większości przypadków wystarczające są klasy Sa2 i Sa2.5. Klasa Sa2.5 jest klasą wymaganą przez większość producentów materiałów malarskich. Czyszczenie powierzchni do klasy wyższej niż wymagana nie ma uzasadnienia ekonomicznego.

Proces oczyszczania strumienowo-ściernego wykorzystuje energię cząsteczek ścierniwa, które kierowane na oczyszczaną powierzchnię uderzają w nią usuwając rdzę i zendrę z materiału bazowego.

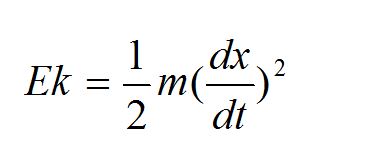

Ścierniwo uderza w obrabiany element z dużą energią pozostawiając powierzchnię oczyszczoną i rozwiniętą. Profil chropowatości zależy od typu ścierniwa (kształt i rozmiar) oraz przekazywanej energii kinetycznej. Wszystkie parametry procesu oparte są na prostych wzorach fizycznych określających energię kinetyczną:

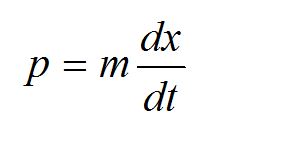

oraz pęd cząsteczek ścierniwa

Równania pokazują, że zarówno kształt, jak i gęstość materiału ziaren ściernych mają wpływ na wartość siły z jaką ziarna ścierniwa uderzają w powierzchnię i w rezultacie jaki kształt profilu chropowatości zostanie uzyskany. Kryteria wyboru odpowiedniego ścierniwa są złożone i zależą między innymi od cech materiału obrabianego, stanu powierzchni początkowej, dalszej obróbki, aplikacji itp.

Przy braku pewności jakie ścierniwo wybrać do swojego urządzenia, lub jak odpowiednio ustawić parametry procesu skontaktuj się z nami. Chętnie Ci pomożemy.

Generalnie urządzenia do obróbki strumieniowo-ściernej można podzielić na dwie grupy:

Pneumatyczne.

Urządzenia do śrutowania, w których ścierniwo wyrzucane jest za pomocą sprężonego powietrza, np. linie p.blaster i r.blaster.

Wirnikowe.

Urządzenia do śrutowania, w których ścierniwo wyrzucane jest poprzez siłę odśrodkową wirnika, np. linie h.blaster i v.blaster.

Każda z powyższych grup urządzeń charakteryzuje się innym przeznaczeniem i parametrami pracy.

Jeśli chciałbyś dowiedzieć się, jakie urządzenie będzie dla Ciebie najlepsze skontaktuj się z naszym doradcą, który chętnie odpowie na Twoje pytania i pomoże wybrać najbardziej optymalne rozwiązanie.