Technologia odtłuszczania

PantaTec Ultimate – automatyczny i niezawodny proces

Naszym sukcesem jest wprowadzenie na rynek polski preparatu PantaTec ULTIMATE, rewolucyjnej technologii odtłuszczania ścierniw i elementów obrabianych. Poltech Engineering jest wyłącznym, oficjalnym partnerem PantaTec Gmbh na terytorium Polski.

PantaTec - odtłuszczanie

Śrutowanie bez wstępnego czyszczenia stanie się standardową procedurą z nowym dodatkiem do medium czyszczącego. Nowy produkt PantaTec GmbH uczestniczy w bezpośrednim procesie usuwania olejów i tłuszczów podczas procesu śrutowania, znacznie upraszcza przygotowanie powierzchni metalowych i redukuje koszty procesu.

Dzięki produktowi PantaTec Ultimate bezpośrednio po procesie śrutowania można nakładać powłokę. Środek należy dodać do urządzenia śrutującego. Po krótkim czasie użytkowania środka znacznie poprawia się jakość powierzchni stalowych i innych metali, które przykładowo mają być pokryte warstwą antykorozyjną.

Sposób obróbki powierzchni jest w ten sposób krótszy, bardziej niezawodny oraz bardziej opłacalny. Znacznie lepsza jest także jakość przygotowania powierzchni, co stanowi podstawę do nakładania powłok i dodatkowych wykończeń. Wystarczy wymieszać dodatek ULTIMATE ze śrutem. Oleje, smary i tłuste środki są bezpośrednio usuwane z procesu produkcji podczas procesu śrutowania. Zwykle etap mycia powierzchni metalowych po i przed procesem śrutowania jest już niepotrzebny, zapewnia to oszczędność kosztów i czasu, a także poprawę, niezawodność i jakość procesu. Zniszczone powierzchnie są dobrze przygotowane pod powłoki i mogą być pokryte bezpośrednio po śrutowaniu za pomocą odpowiednich systemów malarskich lub dodatkowych wykończeń.

Właściwości fizyczne

Ze względu na swoje właściwości fizyczne, dodatek do czyszczenia ULTIMATE jest w stanie oderwać się od substancji wynikających z procesu produkcyjnego, takich jak oleje, smary, środki rozdzielające i powiązać je. Tłuszcze są następnie rozdzielane z bardzo wysoką wydajnością od śrutu, maszyny śrutowniczej i – co najważniejsze – z powierzchni obrabianych elementów.

Konwencjonalny separator powietrza wydmuchuje środek w procesie śrutowania w taki sposób, że nie ma on już wpływu na proces. Zapobiega to zanieczyszczeniu medium śrutującego oraz zapewnia przeniesienie olejów i smarów bezpośrednio do odpadów z separatora.

Oprócz swojej ogromnej skuteczności, PantaTec ULTIMATE okazał się również być neutralny dla etapu nakładania powłoki. Jest biologicznie nieszkodliwy i nie zawiera rozpuszczalników (lotnych związków organicznych). Proces śrutowania z PantaTec przebiega w najprostszy sposób.

Użytkownicy zgłaszają znaczną poprawę właściwości przepływu medium śrutującego, poprawę procesu śrutowania (osiąganie i chropowatości), lepszej czystości widocznej w krótkim czasie po zmieszaniu z dodatkiem PantaTec ULTIMATE. Nie ma konieczności wstępnego mycia.

Odolejone powierzchnie

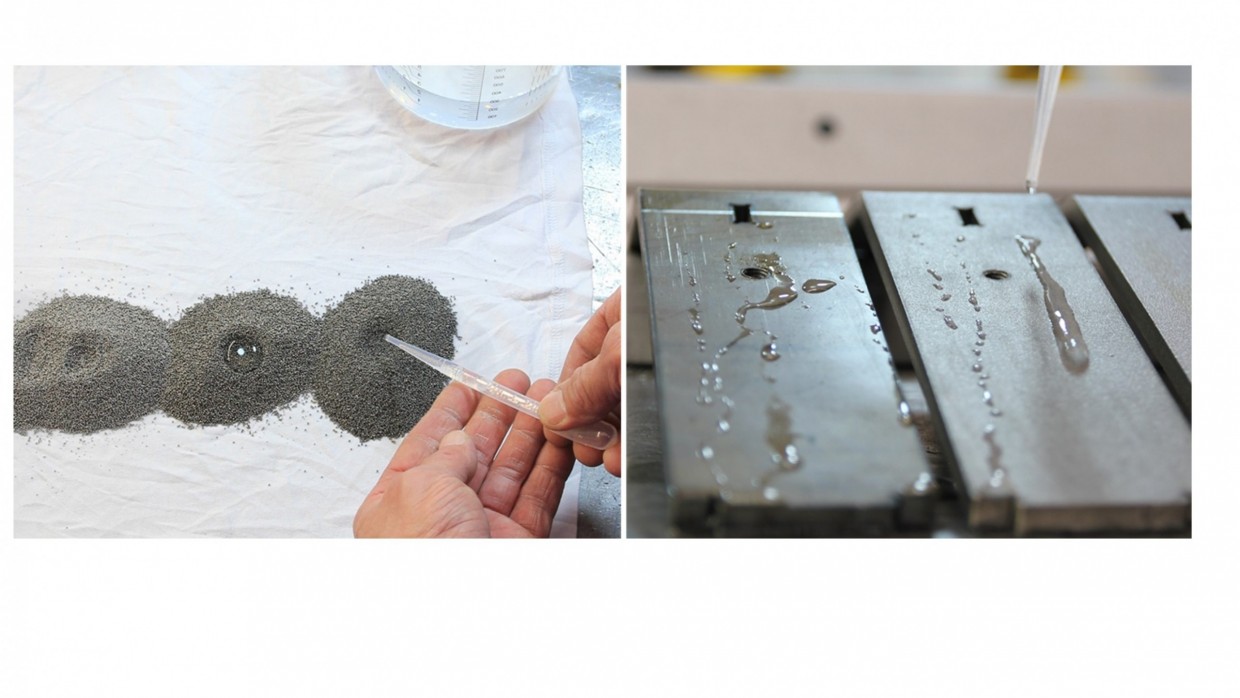

Dodatek to ścierniw PantaTec ULTIMATE używany jest do oczyszczania metalicznych mediów ściernych i poprawy wyników procesu śrutowania w urządzeniach czyszczących.

Smary i oleje pozostałe po procesach wytwórczych są całkowicie i efektywnie oddzielane od ścierniwa, eliminowane z układu oczyszczarki, a co najważniejsze od powierzchni obrabianego elementu i wiązane przez dodatek. Ultradrobne cząsteczki dodatku połączonego ze smarem/olejem powstające w trakcie procesu są usuwane poprzez separator powietrzny i jednostkę filtracyjną z urządzenia śrutowniczego. Za pomocą PantaTec ULTIMATE możesz śrutować zaolejone powierzchnie metalu bez najmniejszego problemu, a nawet nakładać pokrycie bezpośrednio na nie.

PantaTec ULTIMATE stanowi dodatek do czyszczenia ścierniwa metalicznego. Produkt ten poprawia wyniki obróbki strumieniowo-ściernej w oczyszczarkach. Zabrudzenia spowodowane przez uwarunkowane produkcją tłuszcze, oleje itp. znajdujące się w ścierniwie, urządzeniu i na przedmiocie poddawanym obróbce zostają w trakcie procesu oczyszczania usunięte w efektywny i dokładny sposób. Dzięki temu wyczyszczone ścierniwo jest w stanie wykonywać swoje zadania (przykładowo oczyszczanie lub kulowanie) w bardziej skuteczny, równomierny i stały sposób.

PantaTec ULTIMATE stanowi dodatek do czyszczenia ścierniwa metalicznego. Produkt ten poprawia wyniki obróbki strumieniowo-ściernej w oczyszczarkach. Zabrudzenia spowodowane przez uwarunkowane produkcją tłuszcze, oleje itp. znajdujące się w ścierniwie, urządzeniu i na przedmiocie poddawanym obróbce zostają w trakcie procesu oczyszczania usunięte w efektywny i dokładny sposób. Dzięki temu wyczyszczone ścierniwo jest w stanie wykonywać swoje zadania (przykładowo oczyszczanie lub kulowanie) w bardziej skuteczny, równomierny i stały sposób.

Poprzez dodanie do ścierniwa preparatu ULTIMATE możliwe jest przeprowadzenie obróbki strumieniowej powierzchni metalowych z pominięciem czyszczenia wstępnego (mycia), a także bezpośrednie pokrywanie powierzchni odpowiednimi systemami malarskimi, bez konieczności mycia końcowego po śrutowaniu.

Ważna informacja: w przypadku prawidłowego, zgodnego z przeznaczeniem zastosowania, dodatek PantaTec ULTIMATE nie stanowi żadnego źródła zagrożeń.

Stosowanie

- Ustalić stopień zabrudzenia, np.: za pomocą testu przesiąkliwości wody (nie powinny zbierać się krople) na ścierniwie lub testu zwilżalności wodą lub atramentem testowym przeprowadzanym na powierzchniach obrabianych strumieniowo.

- Zaszczepienie instalacji strumieniowej poprzez pierwsze dodanie preparatu. W tym celu należy stopniowo, w odpowiednim miejscu (np.: bezpośrednio za separatorem powietrznym) dodawać preparat do ścierniwa.

- Na skutek krążenia w obiegu zamkniętym oczyszczarki dodatek i ścierniwo mieszają się permanentnie ze sobą. Działanie dodatku ULTIMATE rozpoczyna się od razu. W ten sposób szybko można uzyskać mieszankę podstawową i wstępne oczyszczenia ścierniwa i urządzenia. Pierwszy efekt widoczny jest w oczyszczarkach wirnikowych już po 30-60 minutach. W urządzeniach do czyszczenia pneumatycznego odbywa się to znacznie wolniej, a czasem efekty widoczne są dopiero po kilku dniach.

- W późniejszym, normalnym trybie pracy dodatek powinien być stale doprowadzany bezpośrednio w odpowiednie miejsce. Najlepszymi miejscami do zasypu są zbiornik zasypowy ścierniwa. W celu zapewnienia procesu, automatyczny dozownik przejmuje rolę zasilania instalacji do obróbki strumieniowej w dodatek czyszczący.

Dozowanie

Odbywa się w zależności od stopnia zabrudzenia i typu oczyszczarki

- 2-4 litry na tonę ścierniwa znajdującego się w obiegu oczyszczarki (mieszaniny roboczej).

- Dla małych urządzeń należy stosować minimum 2 litry na pierwszy zasyp.

- Oczyszczarka wirnikowa: 0,5-1,0 litra na wirnik rzutowy i godzinę roboczą śrutowania.

- Oczyszczarka pneumatyczna: 0,5-1,0 litra na dyszę i godzinę roboczą śrutowania.

PantaTec - niezawodność procesu

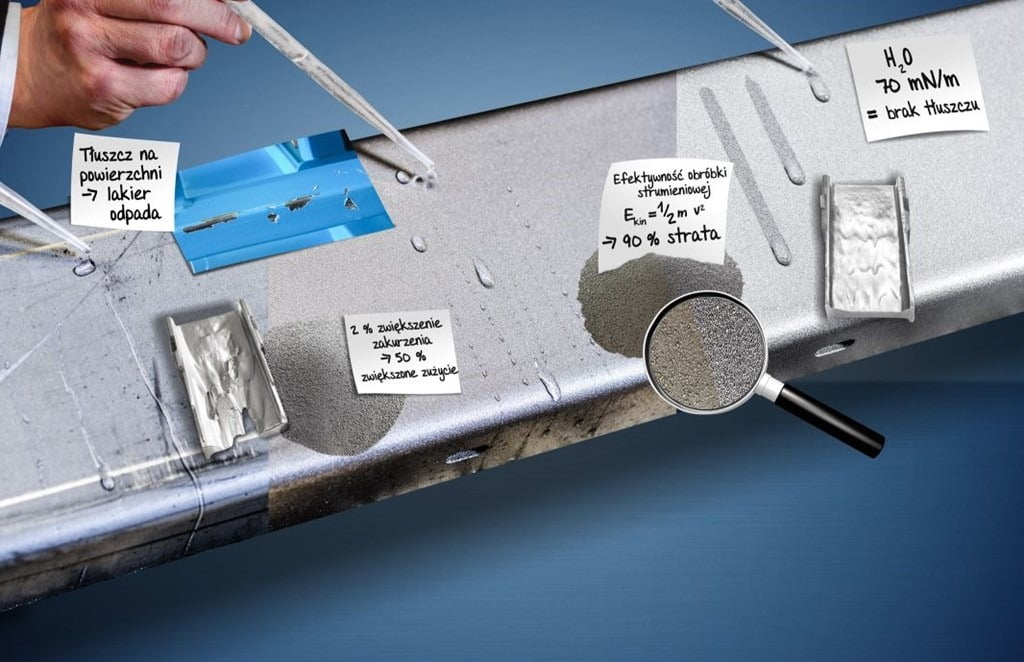

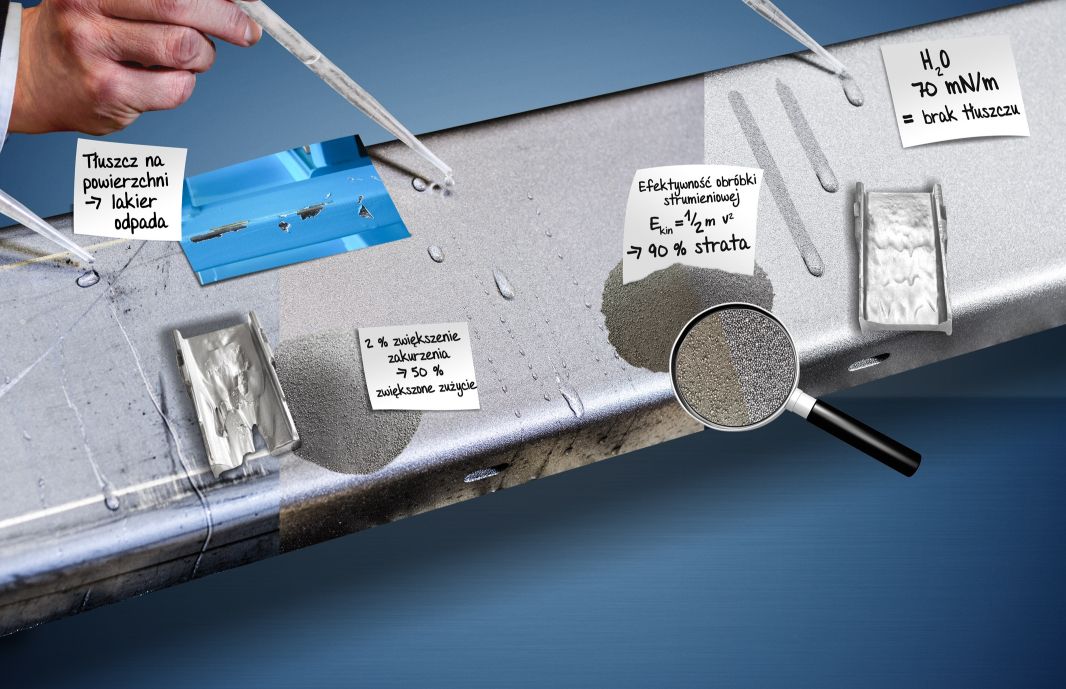

Resztki smarów i materiałów pomocniczych zawierających olej z poprzednich operacji technologicznych silnie zakłócają procesy obróbki strumieniowej oraz jej wyniki, co uwidocznia się słabą przyczepnością powłok antykorozyjnych.

Należy więc wszystko dokładnie czyścić. Tradycyjne technologie obróbki strumieniowej nie są jednak w stanie usunąć smarów i olejów. Te resztki substancji smarujących przedostają się do medium ściernego i do instalacji obróbki strumieniowej. Dochodzi nawet do przeniesienia na dotychczas czyste powierzchnie.

Pyły po obróbce strumieniowej zawierające olej są przyczyną przedwczesnego zatykania się filtrów. Efektywność działania płuczki powietrznej separatora i odsysania pyłów dramatycznie spada. Zanieczyszczenia, pył i ziarna poniżej klasyfikacji nie są już oddzielane. Mieszanka robocza staje się coraz bardziej miałka. Zużycie się instalacji znacznie wzrasta wraz z podwyższeniem udziału drobnych ziaren i pyłu w mieszance roboczej. Wartości doświadczalne wskazują zwiększenie zawartości pyłu o 2% w mieszance roboczej, prowadzi to do zwiększenia tempa zużycia elementów oczyszczarki o 50%. Koszty części zamiennych są doskonale znane.

Neutralizujące działanie

Za dużo pyłu i ziarnistość poniżej 0,2 mm w mieszance roboczej, np. pierwotnie S330, 0,8-1,25 mm, prowadzi do starty wydajności obróbki strumieniowej nawet o 90%. Zużycie energii elektrycznej również rośnie. Należy wydłużyć czas obróbki strumieniowej. Koszty wykonania jednostkowego znacznie rosną. Trudno lub niemożliwym jest utrzymać wymagany stopień czystości (np. SA 2,5) oraz wymaganą wartość chropowatości.

Występuje wysokie zagrożenie pożarowe i wybuchowe spowodowane zaolejonym pyłem.

ULTIMATE działa neutralizująco i w sposób wymierny zmniejsza ryzyko.

Normalna obróbka strumieniowa usuwa jedynie zendrę, brud, warstwę tlenków i rdzę. PantaTec dodatkowo usuwa resztki smaru i zaoliwione resztki z powierzchni metalowych, medium do obróbki strumieniowej i z samej instalacji. Następuje związanie olejów i smarów i ich usunięcie z procesu w płuczce separatora za pomocą układu odpylania i filtra. Możliwa do uzyskania czystość zostaje określona, a do tego jest stabilna i powtarzalna.

Możliwa do osiągnięcia czystość: do zwilżalności wodą, tj. napięcie powierzchniowe 70 mN/m. Dzięki PantaTec – usuniesz tłuszcz bezpowrotnie i wyeliminujesz wspomniane problemy.

Zalety i korzyści

- spadają koszty obróbki powierzchniowej;

- połączone dwie operacje technologiczne redukują lub likwidują mycie + suszenie;

- zwiększenie stopnia czystości, co daje zmniejszenie nakładów na poprawki;

- skrócenie procesów;

- zmniejszenie zużycia energii;

- zminimalizowanie kosztów wynikających ze zużycia + zużycia materiałów;

- zmniejszenie zagrożenia wybuchowego i pożarowego;

- podwyższenie dyspozycyjności i niezawodności instalacji do obróbki strumieniowej.

INJECTO 05 zapewnia automatyczne dozowanie dla jeszcze większej niezawodności procesu. Dozownik INJECTO 05 zapewnia wymaganą niezawodność procesu prowadzonego z użyciem dodatku do ścierniw ULTIMATE. Dodatek jest pneumatycznie wprowadzany w żądanej ilości do ścierniwa poprzez przewód zasilający i dyszę wstrzykującą. Dysza wstrzykująca umieszczona jest w centrum przepływu ścierniwa, a więc bezpośrednio w linii zasilania turbin rzutowych lub zbiornika ciśnienia. Opływający strumień ścierniwa zabiera dodatek i miesza się z nim. ULTIMATE natychmiast zaczyna działać, odrywając i wiążąc cząsteczki oleju i smaru.

Jednostka dozująca INJECTO 05 dostarcza dodatek czyszczący w sposób automatyczny, bezpośrednio do medium ściernego. Instalacja dozownika możliwa jest na poziomie podłogi.

INJECTO 05 może być zainstalowane w dowolnej oczyszczarce bez najmniejszego wysiłku, nawet w urządzeniach już działających. Najpierw zbiornik ścierniwa musi zostać opróżniony do poziomu na jakim zainstalowana zostanie dysza wstrzykująca.

Montaż i konfiguracja

W ścianie bocznej zbiornika wierci się po jednym otworze Ø9 mm i Ø51 mm, zgodnie z dostarczonym przymiarem.

- Dyszę wstrzykującą należy umieścić w centrum przepływu ścierniwa i przykręcić do ściany bocznej zbiornika.

- Dozownik wraz ze zintegrowanym sterownikiem należy umieścić w strefie urządzenia śrutowniczego, w miejscu łatwo dostępnym, ale osłoniętym.

- Króciec wylotowy z dozownika łączy się z dyszą wstrzykującą za pomocą przewodu (1″). Podłączenie elektryczne wymaga jedynie standardowego gniazdka (230 V, 16 A).

- Dodatkowo wymagane jest przyłącze pneumatyczne (suche i odolejone) 6 bar.

- Połączenie pneumatyczne do podajnika dozownika odbywa się poprzez wąż (½”) zakończony szybkozłączem.

Zespół dozujący INJECTO 05 może być wyposażony od 1 do 3 podajników i do 3 dysz wtryskujących. Mogą one pracować w obrębie jednej śrutownicy lub w trzech niezależnych systemach.

Uwaga:

Nastawna ilość materiału dozowanego w l/h jest taka sama dla 3 dysz wtryskujących lub odbiorników. Odbiorniki jednakże, są uruchamiane niezależnie, proporcjonalnie do zapotrzebowania. W zależności od stanu pracy odbiornika – śrutowanie lub bieg jałowy- podajniki dozujące są oddzielnie załączane/wyłączane. Zaleca się zapewnienie jak najkrótszej długości linii podajnika pneumatycznego i jak najmniejszej różnicy wysokości między jednostką dozującą, a dyszami wtryskującymi.

- Maksymalna całkowita długość linii podajnika dla każdego dozownika wynosi ok. 30 m.

- Maksymalna różnica wysokości dla każdego podajnika wynosi ok. 10 m.